Publicado el 20/07/2016

|

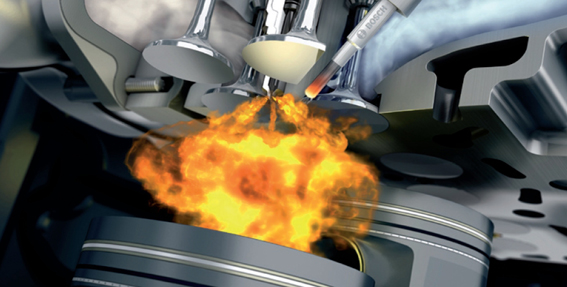

Precisamente para conseguir un espray con una muy fina pulverización del combustible, se requiere un sistema de inyección de alta presión. La alta presión sirve para empujar el gasoil a través de los pequeños agujeros de la tobera del inyector, produciendo una impresionante fracción del combustible que lo convierte en una nebulosa casi vaporizada.

a mejora de los medios de fabricación de las bombas de inyección (actualmente sistemas de Common Rail) ha permitido pasar de los 200 bar de presión iniciales allá por el año 1930, a losactuales 2000 bar de presión máxima de inyección.

Siguiendo con el funcionamiento del motor diesel, al entrar el espray lanzado por el inyector en contacto con el aire a elevada temperatura, se produce la combustión, que dura lo que dura la inyección, es decir, otro factor fundamental en el motor diesel es que no se produce una explosión sino una combustión continuada.

Proporcionalmente a la elevación de la presión se mejora igualmente la pulverización del combustible, consiguiéndose una combustión más rápida, lo que significa una elevación del número de revoluciones del motor, y paralelamente una combustión más eficaz y limpia, es decir, ahora se puede quemar más cantidad de combustible sin dejara residuos en cada ciclo de trabajo del motor.

El resultado es claro, todo el mundo está al corriente de la relación cilindrada potencia actuales en los motores diesel, aproximadamente 80CV/litro en un motor ligero y 50CV/litro en uno industrial, “casi ná”. Queda patente así la necesidad del constante incremento de presión de inyección.

Desde 1927, año en el que Bosch suministró su primera bomba de inyección en línea, como sistema de inyección para un motor diesel de inyección directa MAN, el mundo no ha parado de girar.

Durante muchos años las bombas de inyección de émbolos (bombas en línea, bombas rotativas, inyectores bomba o unidades bomba) dominaron el mercado.

La alta presión necesaria para la pulverización del combustible se ha conseguido siempre por el método de la jeringuilla, esto es, un émbolo con movimiento alternativo ascendente y descendente que aspira e impulsa el combustible.

Cuando el émbolo desciende dentro de un cilindro carga el volumen generado con combustible, que al subir es impulsado hacia el inyector. Este combustible impulsado violentamente se hace pasar por unos orificios minúsculos para conseguir la pulverización necesaria para que funcione el motor diesel.

Este hecho descrito, requiere de mecanismos que ejecuten el movimiento del émbolo y estén coordinados con el del motor, es decir cada dos vueltas de motor (ciclo completo de cuatro tiempos), se realiza una inyección, esto quiere decir que la leva que produce el desplazamiento del émbolo de la bomba gira exactamente a la mitad de vueltas que el motor.

Por otra parte, la impulsión se realiza mediante un acoplamiento mecánico, normalmente una leva.

Este es el hecho fundamental por el que el sistema de Common Rail se ha implantado de forma casi absoluta como sistema de inyección en los motores diesel actuales. Se ha conseguidoindependizar la generación de alta presión de la posición angular del cigüeñal y de las revoluciones del motor.

COMENTARIOS

No hay comentarios de clientes por ahora.